■回收的旧发动机

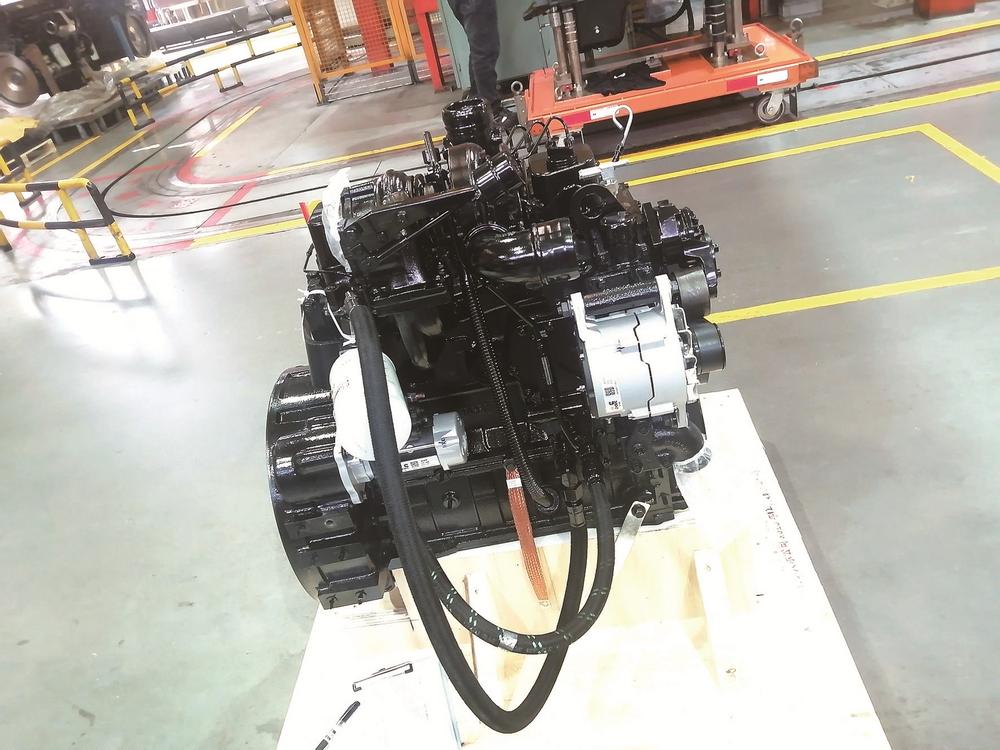

■再制造发动机品质如初

■技术人员探讨旧缸盖故障原因及修复工艺

■记者 王娟 特约记者 吕照胜

在东风康明斯发动机有限公司(以下简称“东风康明斯”)再制造车间,一台老旧的发动机静静地躺在“手术台”上,等待被专业的技术人员修复。这是一台客户委托修复的发动机,已经使用了五六年,浑身布满厚厚的油污,一些零部件因生锈变得斑驳。不久,它将通过拆解、清洗、修复、装配、试验、喷漆等流程,焕新成为一台“再制造”的发动机。

汽车发动机再制造,是以实现旧发动机性能复原为目标,将旧的机电产品或者零部件利用先进的手段进行专业化的修复,使其恢复到原有新品一样的质量和性能的批量化制造过程。东风康明斯再制造发展事业部经理刘义介绍,相比生产同类产品的新品,一台被延续了生命的再制造发动机产品成本可节约40%,生产能耗和碳排放减少70%,但品质却不低于原型新品。对于市场端的客户来讲,相比于大修,用相当的成本采购一台再制造发动机,可获得与新机相同品质的三包服务,同时节约了近50%的维修时间。

再制造技术是我国绿色低碳转型发展的重要支撑,也是制造业推动高质量可持续发展的必然选择。作为国家首批汽车零部件再制造试点企业之一,东风康明斯积极发展发动机再制造技术,以绿色优质的产品赢得了市场和用户认可,近年来再制造业务驶入发展快车道。

全面布局复“新”路

在东风康明斯解析中心,再制造班组工人正在对拆解出来的缸体、缸盖、曲轴等进行清洗。符合再制造标准的零部件经过喷砂、打磨、铣平面、镗缸后,将为其装上活塞、缸垫等原厂配件,再次装配成发动机,经过严格的综合测试合格后,打上“再制造标识”才能进行销售。

“再制造发动机性能与三包政策和新机完全一样,这是东风康明斯对用户的承诺。”在刘义看来,这份自信的底气源于东风康明斯在再制造方面广泛而深入的探索与实践。

2008年,国家发改委组织开展汽车零部件再制造试点工作,东风康明斯作为首批试点企业,积极推进发动机再制造业务,搭建再制造业务流程体系,不断提升技术装备水平和生产能力,开发了多项再制造专业技术,再制造产品种类不断丰富。

低碳的革命仿佛就在一夕之间,可事实是,这场漫长的转型不可能一蹴而就。2021年,随着《加快建立健全绿色低碳循环发展经济体系的指导意见》《汽车零部件再制造规范管理暂行办法》等一系列政策、制度的陆续出台,中国再制造产业迎来崭新的春天,汽车零部件再制造产业正式由试点阶段迈向全面规范发展阶段。

先立后破,稳中求进。2022年,东风康明斯开始实施大刀阔斧的变革,建设再制造生产基地,组建跨职能团队成立再制造事业发展部,以新事业姿态全面推动再制造业务发展。对1703种零部件进行评估和判定,进一步明确再制造零件范围、优化再制造标准、完善再制造流程、新建回收标准……一系列举措之下,再制造业务取得突破性进展——从2022年的全年449台到2023年843台再到2024年1200台,销量节节攀升。

“东风康明斯目前已经形成完整的发动机再制造流程,具备主体零部件再制造能力,产品工艺与原型新机工艺水平一致,再制造体系日趋成熟。”刘义说。

向“智”而行获新生

以数字化促进绿色化,是东风康明斯绿色低碳转型的重要突破口。在引入美国康明斯原厂再制造生产技术和专业设备的同时,东风康明斯充分发挥多元技术优势,加快创新步伐,强化“绿色制造”,全力推动“智能制造”,通过科技创新技术赋能不断提升再制造产品的质量和竞争力。

目前,东风康明斯各生产线都可实现柔性和混流生产,再制造产品也可与新机一样进行在线生产。与新机一致的生产过程、生产工艺、出厂质量检测标准,为提升再制造产品的质量和竞争力奠定了坚实基础。

在数字技术创新的基础上,东风康明斯还着力打造再制造产品体系、研发体系、质量控制体系和标准体系,持续优化再制造工艺,将节能降耗贯穿生产的每个环节。建立再制造旧件评判标准和修复规范,涉及发动机号50余个,零件号300多个,目前零部件可利用范围从25种提升至80余种,产品线覆盖整机、缸体、缸盖、曲轴、增压器等;建立再制造质量信息追溯库,顺利通过质量管理体系认证,再制造发动机达到发动机新品相当的水平。

“绿色再制造要做大做强,核心是提高创新能力,本质是加大人才储备。”再制造事业部成立之初,东风康明斯管理层就对未来有着清晰的思考。事业部充分发挥公司各领域专家带头人作用,协同零部件供应商资源,大力培育再制造专业人才,组建专家人才库,加大对修复技术、延长寿命、恢复性能、提升燃油经济性等技术的研究和攻关,在发动机再制造工艺、质量标准、产品技术方面,处于行业领先水平,成为创新发展的强大引擎。

协同发力创价值

自2017年首次尝试使用东风康明斯再制造发动机产品后,东莞某货运公司已成为东风康明斯再制造发动机的忠实客户。“再制造发动机技术含量高、有劲、省油,价格便宜,品质和服务与新机一样,用起来划算。”该公司总经理姚武金曾算过一笔经济账,置换了东风康明斯再制造发动机的车辆,相比其他品牌一趟仅油费就可以节约200元左右,一年大概能省下2万元,而且还能享受和新机一样的质保期服务,“从长期效益来看,再制造发动机是最具性价比的。”和姚武金有相似经历的客户不在少数。

随着技术的不断进步和环保意识的不断增强,近年来汽车发动机再制造行业迎来空前发展,数据统计显示,预计2024年中国汽车发动机再制造市场规模同比增长超过11%。

“现在我们的产品供不应求,有时候用户催得急,工厂还要加班加点赶订单。”刘义介绍,东风康明斯再制造发动机之所以能在市场上呈现良好态势,主要得益于前期扎实的产品开发和市场开拓工作。

聚焦客户需求,东风康明斯再制造事业部与全国商务处、主要服务商实施联动,加快推进渠道建设和服务下沉,充分挖掘市场机会。此外,针对快递快运、大包业务、排放升级等不同类型客户,分类制定个性化服务策略,创造性开发出“替代大修”“排放升级替换”等多种业务模式,品牌美誉度和影响力进一步增强。

旧件是汽车再制造产业的核心,国家“十四五”规划明确提出要规范发展再制造产业,推行生产企业逆向回收等模式,建立健全流向可控的资源回收体系。

围绕产业链、服务链建设,东风康明斯进行了有益探索。

以再制造基地为主体,东风康明斯着力打造旧件逆向物流体系,上游向OEM整车厂回收延伸,下游向车辆拆解机构回收再利用布局,全面构建“回收——拆解——再制造”的再循环生态体系。如今已有近20家供应商参与到东风康明斯零部件再制造事业中,产业链吸附力逐渐增强。

从自身优势切入绿色领域,这是东风康明斯的“弯道”,也是更多汽车企业的弯道。

2022年再制造产品销售额突破3000万元,2023年、2024年销量连续两年翻番,东风康明斯再制造产业的“含绿量”与发展的“含金量”都在不断提升。未来,东风康明斯将进一步加快推进再制造技术应用研究,提升再制造技术附加值,同时持续探索创新业务模式,寻找新的业务增长点。

“2025年,东风康明斯再制造业务有望实现更大突破,不仅实现盈利能力提升,更为‘双碳’目标贡献力量。”刘义信心满满地说。