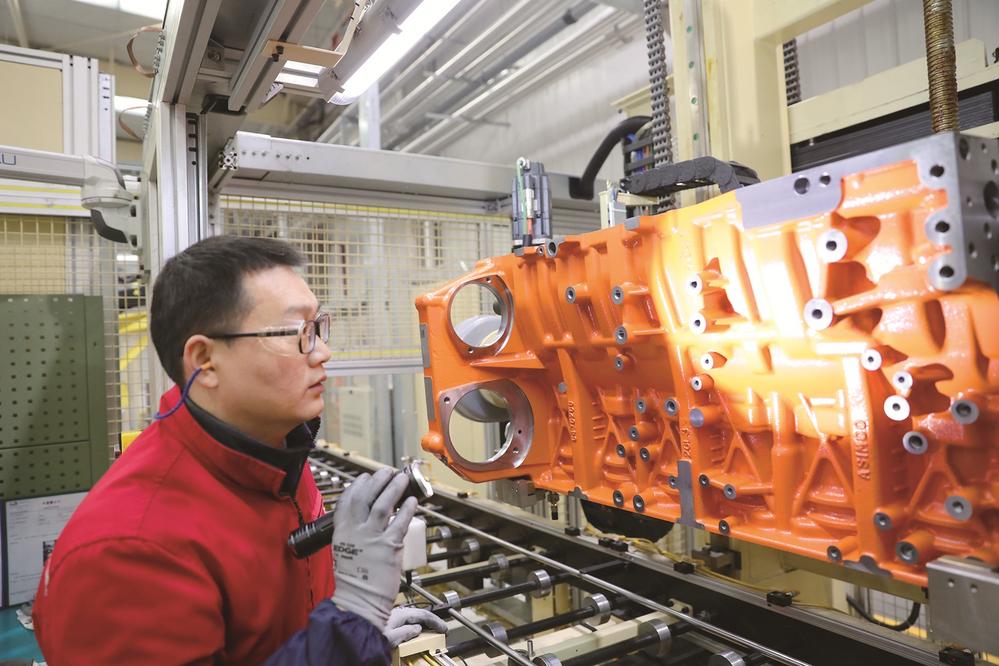

■检查缸体外观质量

■发动机拧紧装配 王娟/摄

■设备维修人员远程处理设备故障

■记者 王娟 特约记者 吕照胜

生产车间里,AGV物流小车来回穿梭,机器人“双臂”不停挥舞,一台台发动机鱼贯下线;营销前沿,抢市场、强网络、优服务,订单络绎不绝……走进东风康明斯发动机有限公司(以下简称“东风康明斯”),奋斗的热情扑面而来。

“我们施行双班生产模式,加班加点满足市场订单需求,11月份产量近1.5万台。”东风康明斯中马力总装事业部经理王金勇说。在多元化产品布局等多重因素的加持下,今年前三季度,东风康明斯保持稳定发展势头,发动机产销量突破16万台。棋到收官,战至终章,进入四季度,东风康明斯各业务板块纷纷吹响决战决胜的“集结号”,开足马力、铆足干劲,奋力交出质效提升的“硬核答卷”。

打出“王牌”

11月份以来,东风康明斯“我是王牌——维修技能竞赛”开展得如火如荼。作为年度重头大戏,本次比赛在检验选手的维修理论知识之外,着重考察检修、EM独立解决、翻转机手动操作、故障程序查找等诊断和解决问题的能力。

“将竞赛与日常训练、工作紧密结合,在真赛真学真练中找差距、补短板,提升业务素质。”东风康明斯装备管理部经理马涛介绍,围绕“安全零事故、质量零缺陷、成本零浪费、运行零间断”目标,东风康明斯装备牵头、部门联动,落实细化责任措施,全力跑出设备保障“加速度”。

在开展全科目练兵提高实战能力的同时,装备管理部门持续强化对设备的“健康管理”,开展针对性预防预测维护,做好设备故障攻关和效率提升,为生产稳定保驾护航。

运用大数据对吊装发动机悬链驱动电机电流、关键部位传感器等进行状态监测,及时对运转电流异常情况进行分析处理,目前悬链月度停机时间和停机次数基本实现清零;对D缸体主轴进行连续监测,根据数据变化对多轴箱实施预测修理,避免了停工事故的发生……四季度以来,随着“健康管理”机制的持续发力,机加等重点设备故障率下降至0.35%,实现了安全、高效运行。

聚焦设备运行效率提升,装备管理部门还组建了以精干力量带头的“创新与用新”协作小组,开启关键设备包干、时刻待命的保障模式,对影响生产的“堵点”“难点”问题进行限时整改、攻坚。

李雄文小组通过引入“氮气加持”技术,成功解决了传统镗刀头保养耗时耗力的难题,减少拆卸工时42小时;张琨团队针对D4.0缸盖导管密封圈拆卸过程中零件易损伤、变形等“病症”,设计出一款高效高安全的密封圈拔拆辅具,有效降低了安全风险,节约了生产成本;陈金金团队对刀具清洗设备进行改善,刀片清洁度大幅提高,刀具成本由15669.7元/月降至9793.6元/月……设备改善创新创效成果显著。

“质”在必行

油漆外观一次入库合格率达到99%,质量改善课题《降低发动机油漆表面流挂率》获得东风康明斯“金点子”一等奖,解决质量隐患87项……在日前举办的“三不”(不接收不良、不制造不良、不流出不良)质量竞赛中,E—ATPU事业部甲油漆班凭借出色的质量管控能力,获得东风康明斯“‘三不’质量竞赛优胜工段”称号。

质量是企业的生命线。近年来,东风康明斯围绕生产全要素、全过程、全流程,持续优化质量管理体系,不断夯实质量根基,并通过质量竞赛等形式,深入贯彻践行企业质量文化,全面提升质量保证能力,企业人人“关心质量、重视质量、追求质量、创造质量”的氛围浓厚。

进入四季度,年型车迎来上市关键节点。围绕供应商质量管理、现场质量管控等全价值链环节,东风康明斯制造质量部门坚持问题导向,制定新品质量提升专项方案,加强全链条系统监管,多部门全过程协同作战深挖提质创效动能,将“一次做对”贯穿质量管理全过程。

“发动机结构复杂,零部件种类和型号繁多,仅缸体、缸盖的尺寸型号就有3000个左右,必须确保精益求精。”东风康明斯制造品质经理徐斌介绍,在发动机零部件入厂前,品质部门就协同采购、工艺等部门针对新品零件、常用零件等进行风险识别,列出问题清单,“确保‘不接收不良’,从源头消除隐患,保障产品质量的稳定性。”

围绕“不制造不良、不流出不良”,东风康明斯在机加、装配、试验等重点生产线和工序强化对新品质量的管控,加强企业、部门、产线三级质量监控,深入落实“日巡检、周排查、月评审”等制度,层层严把质量关。针对缸体、缸盖等重点零部件,成立联合作战室,由MQC平台专家进行联合“会诊”,析出问题点列出时间表,闭环跟踪解决,确保质量问题“不贰过”,提升质量管理体系运行效能。

截至目前,装配、机加等生产线累计发现质量隐患近60条,制定改善措施56条,完成率超过93%,CPK(工序能力指数)指标达到2.2以上,有效筑牢了新品质量防线。

全面加速

东风康明斯生产部门紧扣全年任务目标,千方百计抓生产、提效率、扩产能,推动生产“加速跑”。

实施双班生产模式,平均月产量达到1.25万台,今年以来,随着市场的持续发力,东风康明斯中马力发动机产品订单量不断攀升。记者走进东风康明斯中马力总装车间,只见生产线上火力全开,机械臂灵活舞动,一台台发动机在现代化流水线上组装、成型。电子屏幕上显示,当日排产量达到600台。

“为了保证高产效率,我们采取柔性生产与机动生产相结合的方式提升能力、提高工效,充分挖掘生产潜能。”王金勇说。随着生产节奏的加快,10月初50余名跨线员工陆续到岗,在保障生产任务的基础上,中马力事业部发动班组长、优秀骨干员工等对口开展传帮带,对重点岗位实行一对一帮扶。

“随时对技能水平进行验证和考核,发现问题现场纠正、指导、再验证。”王金勇表示,技能“随堂考”绷紧了员工的质量弦、安全弦,有效保障每天交付任务的完成。与此同时,事业部在班组之间开展小型劳动竞赛,重点聚焦效率、质量、安全进行改善提升,JPH小时生产台数提升2%以上。

在重马力总装事业部,生产进度条同样“拉满”。11月21日,事业部举行全员沟通暨形势目标教育会,动员全体员工坚定信心鼓足干劲,促进产能、效率、质量提升。

作为东风康明斯自动化、智能化程度最高的生产车间之一,重马力工厂全线自动工位达到28个。面对生产需求波动,重马力总装事业部按照“满负荷生产、效益最大化”原则优化部署,制定保障计划,创新实施双线多平台机动生产模式,实现人员和生产线的均衡与灵活调配。

围绕四季度任务目标,重马力事业部将原Z总装线与重马力总装线13个班组的230名员工,根据技能水平精简整合成7个高效灵活的机动班组,负责两条生产线所有机型平台的交付任务。相比传统的调整生产平台的作业方式,跨线机动生产进一步强化了生产线的柔性应变能力,增强了重马力工厂的核心制造竞争力。

跨线机动生产启动以来,工厂作业守时率提升至94%,全线通人员比例达到37%,生产动能显著释放。

居诸不息,奋斗正酣。在生产现场,一个个“东康速度”正在刷新,聚焦全年任务目标,尽最大努力、挖最大潜力打赢“收官战”。