■东本发动机工场员工自主学习3D建模工具

■记者 陈娇 尹琦/文 通讯员 罗伊娜 记者 曾昱骐/图

一台发动机,承载着一个企业对卓越产品力的不懈追求,驱动着一个企业向新跃迁的不竭力量。

在东风本田发动机有限公司(以下简称“东本发动机”),产品从诞生到走向世界各地用户,如何实现“极致交付”,是企业QCD建设实践的核心命题。通过全员奋力建设QCD“最佳实践”工厂、加速数字化转型,这个答案逐渐清晰。

近日,记者走进东本发动机制造、采购、物流等领域一探究竟,深入了解该企业如何多维发力、精耕细作,实现极致交付。

充分利用每天1440分钟,OEE是“指挥棒”

提升生产效率,是实现极致交付的第一步。

走进东本发动机工场机械加工车间,生产线有序运行,数据与产品同步诞生,一切都行云流水。

在车间,常听到大家讲“1440体制”。1440,这是一整天的分钟数,如何将一整天的每一分钟、每一秒钟充分利用,是车间所有人的共同追求。生产节拍的每一秒节省,都如同“干毛巾拧出水”一样,是极为不易的突破,需要依靠生产效率、人机协同的整体提升。

OEE(设备综合效率)是生产效率攻坚战中的“指挥棒”。用发动机工场机械加工科保全系系长林锐文的话说,每台生产设备理论上都有最大产能,前提是生产过程不被干扰、没有质量损耗,虽然是看着很难达到的理想状态,我们仍要以其为目标,持续努力。OEE就是衡量实际生产能力和理论产能比率的工具,能直观反映生产线的效能。

发动机工场在提升OEE方面持续发力,重点历经两个阶段——

第一阶段是2022年谋划、2023年落地实施的“产能恢复”计划。以往,每日生产时间仅能有效利用1265分钟,极大限制了产出规模。以机械加工车间为例,2号线日生产能力长期在1200台左右,1号线1300台。

为打破这一局限,机械加工科梳理生产流程各环节,优化设备间歇安排,把物料转运、设备调试等环节紧凑衔接,将每日有效生产时间延长至1440分钟。

经调整,成效显著,2号线日产能升至1400台,1号线达1550台,整体产能综合提升超120%。

2024年步入第二阶段,发动机工场聚焦OEE提升,在提升生产效率“质”上发力,从全员结构原理解析工作切入,筑牢产能根基。

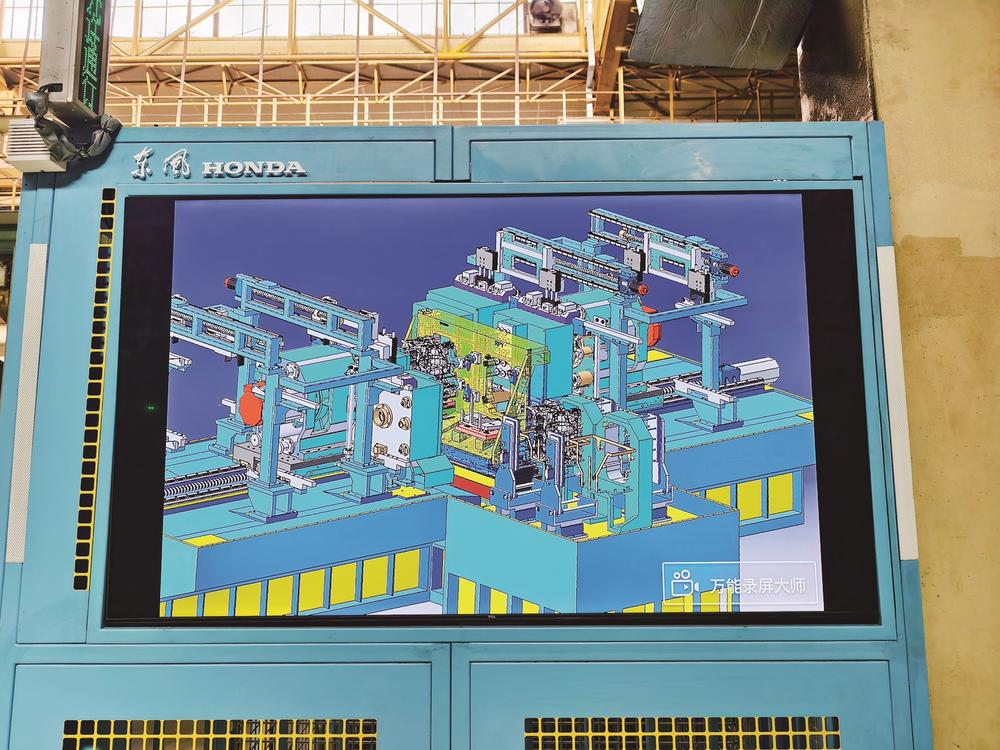

在机械加工车间生产线,一线员工扎根设备旁,仔细研究设备内部机械、电器、液压结构,借助三维建模技术,深入探究运行原理,熟悉每一处动力传输、动作逻辑细节,变成设备的“明白人”。

谈及为何要开展结构原理解析工作,机械加工科缸体二系担当陈锦峰向记者解释,时间开动率是影响OEE的关键因素。员工只有深入剖析部件、弄懂设备原理,才能提前预判故障点,做好预防维护措施,减少意外故障频次、缩短故障时长,提升时间开动率。

“带领大家进一步改变原有的工作思路和方式,是2024年东本发动机事业计划推进中的重要一环。只有真正地熟悉结构原理,不断积累数据总结分析并优化。”林锐文说。

截至目前,机械加工科共有41个攻坚小组积极投入结构原理解析工作中,通过自主学习,精准输出全线超90%设备的3D模型,OEE每月稳步提升2%,产能和效率同步增长。

同时,员工巧用设备3D模型掌握故障树分析、失效模式与影响分析工具,排查设备隐患,定制预防保养良策。发动机工场还大力推行TPM(全员生产维护)活动,专业保全守好防线,按计划100%落实维护;自主保全强化培训、搭建实操舞台,员工技能提升超40%,创新运动部件点检表互检体制,开展18期互检,发现232项问题,整改率达99%。

加强生产交付管理,数字化是“金钥匙”

“这台设备停机超时了,我要去看看。”看到看板提示,东本发动机制造管理部生产管理科计划担当令江海立即朝着生产现场奔去。

一进入机械加工科生产现场,他便与等候在此的生产线负责人迅速展开讨论。在他们面前的电子监控显示屏上,车间全部设备的运行情况、每日累积生产计划、实时生产实绩等关键信息一览无余。这个屏幕将MOM系统采集的设备运行数据、生产过点数据、品质数据以及各项产线运行参数等进行可视化展示,并通过对比分析以及趋势化预测,精准反映生产各项指标动态,是整个加工生产的“智能监控中枢”。各项信息的准确、高效获取,方便现场管理人员第一时间介入处置,及时排除故障隐患,为停机时长的趋势预测及后续生产安排提供分析依据。

“当设备停机超出既定时间,问题便不再局限于设备维修本身。我们会联合生产现场,综合考量故障对整体生产供应带来的潜在风险,仔细研判、缜密分析,为一线提供专业判断及应对指导,守护交付时效。”令江海说。

在目前复杂多变的市场需求下,生产面临诸多影响因素,对于生产交付管理,需要做到生产信息及时获取、研判与对策。此前传统的手工录入生产信息,手动验算分析交付课题,操作极为繁琐耗时,且及时性差,供应风险的对应让生产管理人员焦头烂额。

怎么进行提升改善?系统内有计划数据、生产数据、需求数据,怎么能够自动获取、演算与预测?为了提升生产供应风险管理效率,保障下游生产投入,生产管理科人员通过对交付场景、流程分析以及判断标准的设定,运用数字化工具自行建立了生产供应风险管理系统。令江海介绍,该系统可以自动获取MOM、SAP、SCM等系统数据,并根据程序自动预测后续是否会产生供应缺口,将以前人工分析2小时才能得到的结果,变更为系统自动推送,生产相关人员可以第一时间实施对策,整个流程高效精准,大幅提升了工作效率,为下游交付提供有力保障。

随着事业的发展,东本发动机生产管理也从生产交付管理向过程管理进行延伸,由产品管理向全要素管理进行进化,由定时管理精进为实时管理以及预测把握。范围扩大、对象增加、精细化程度提升,给生产管理工作带来了新的挑战。

为了更有效地管理生产资源,提高生产效率和响应速度,生产管理科锚定数字化转型,逐步完善和形成了APS(高级计划排程)系统的业务架构、技术架构、应用架构、数据架构,通过对行业APS系统建设方案的分析,对现有人员技能的分析,生产管理团队主动迎接挑战,提出自主开发APS系统,并在系统开发过程中锻炼人员、落实数据治理、形成系统开发的方法论与开发体系,更好地服务于生产经营活动。

“以往我们靠线下沟通应对变化点,费时费力还易遗漏,模式也不固定,处理棘手。APS系统应用后,把生产各科室的信息集中到该平台统一管理,大幅提升计划排产效率,高效管控生产边界,有效降低库存。今年年底自研APS系统发动机计划模块将上线使用”。生产管理科计划系系长朱仕丰说道。

生产管理科的数字化应用只是东本发动机数字化转型的一个缩影。数字化转型,东本发动机早已为之、一以贯之。

在物流领域,积极推进数字化与物流业务相融合的探索,以构筑NEW SCM系统资源一体化为抓手,实施“简化、整合、提速”三方面施策,在物流数字应用方面初见成效,零件的交付实现了精准配送,即准时、准量、准点。

“我们的思路是将业务优化到极致,使其精益化,再运用先进物流技术手段赋能。主要的路径是‘优’‘联’‘融’”。物流科科长胡燕翾介绍,“优”是通过业务梳理,低效作业环节优化,整合资源,简化物流作业节点,确定最优科学的物流路线、方式,建立物流配送精益业务模型,剔除低效作业环节,将业务精益化。

“联”是梳理作业过程所产生的数据,使物流要素充分互联。一方面,运用Python工具对生产线设备每一个过点实际数据进行实时采集,把握精确需求;另一方面,对零件容器台车安装RFID,通过物流仓库物流门设置RFID感应设备,配合芯片,达成收货、出库数据自动化采集,把握出库数据精确化。

“融”,就是融入关键应用场景。通过自行设计精准配送叫料系统,将生产顺位实际需求与零件物流出库数据融合,通过智能算法,系统自动匹配配送指示,配送人员按照系统提示执行配送作业,作业执行标准化。

当前,通过“简化、整合、提速”三大施策,物流领域“旧貌换新颜”:构建内外物流一体化管理体制,物流第三方人员由2022年540人到2024年底削减至100人,人员效率提升81.4%;通过包装改善、物流路线和运载工具优化等数字化手段实现取货成本削减4%;分步实施物流精益配送,累计完成238点零件无尾数配送,线边库存压缩50%;优化仓储面积20966m^2,优化比例达53.3%;短配运输趟次削减37134次,削减59.2%。

锚定交付目标,一次次在困境中突围

近年来,面对复杂多变的形势和挑战,在东本发动机党委的坚强领导下,各领域心往一处想,劲往一处使,牢牢锚定交付目标,一次次在困境中突围,在风雨中坚守。

大洋彼岸美国杜邦工厂突遭强龙卷风肆虐,被迫停工停产,引发行业内剧烈震荡,东本发动机所需关键原材料供应渠道受阻,生产面临断坎危机。采购党总支临危受命,紧急调整作战策略,立即展开“寻料”行动,全球搜罗,深耕国内化工市场,历经试用验证,敲定国产替代材料,填补缺口,保障生产不断线。

某供应商因劳资纠纷停摆,然而按照生产计划,其所负责供应的产品次日就得投入生产,交付时限迫在眉睫。紧急关头,采购党总支的党员们迅速响应,挺身而出,驱车从广州赶赴中山市供应商外发仓库搬运物料,连夜返程,化解危机。

“正是得益于广大党员的果敢与担当,物料按时送达,生产如期开展,按时完成交付任务,成功化解这场‘燃眉之急’。”采购销售部零部件采购科科长黄庆感慨地说道。

2023年,外部市场持续波动,生产计划随市场变化频繁调整。在此情况下,物流领域与生产管理部门紧密协作,深度剖析供应链规律,制定完善的生产和到货调整规则,借助信息化平台,及时、精准传递变动信息给供应商,全年实现零件供应100%满足生产调整需求,筑牢交付基础。